沈阳飞机设计研究所飞机控制工程实验室

3D打印是一个比较通俗的名字,更学术一点称呼叫做增材制造。它是一种以数字模型为基础,运用粉末状(或丝状)金属或非金属等可熔化或粘合材料,通过逐层累积的方式来构造物体的技术。3D 打印通常是采用 3D 打印设备来实现的。过去常在模具制造、工业设计等领域用于制造模型,现正逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件。如在珠宝、鞋类、工业设计、建筑、工程和施工(AEC)、汽车,航空航天、牙科和医疗产业、教育、地理信息系统、土木工程、枪支以及其他领域上都出现了 3D 打印的身影。

走进沈阳飞机设计研究所 3D 打印“孵化室”

王向明,中航工业沈阳飞机设计研究所的项目总设计师、飞机结构 3D 打印应用技术的领军人物,2003 年起组建技术团队,开展了 3D 打印在飞机结构中的应用研究。通过十余年坚持不懈的持续探索,造就如今居于世界前列的金属 3D 打印技术与航空工程的融合。

塔湾街 40 号,就是沈阳飞机设计研究所的所在,走进这个静谧的院落,能时时处处闻到、感受到四周弥漫的技术的味道。这家始建于 1961 年的研究机构,是新中国组建最早的飞机设计研究所,一系列飞机设计与研究工作都在这里孕育而生,当然也包括如今已成绩斐然的金属 3D 打印。

沈阳飞机设计研究所金属 3D 打印的“孵化室”名叫“新型功能结构研发与工程化应用研究实验室”,这个新型功能结构研发的航空科技重点实验室专门从事孕育金属 3D 打印技术的设计创新,并把它与航空工业相融合,直至把这项技术推至世界的巅峰。该实验室承担基于增材制造和特种加工技术的新型功能结构的设计、制造、测试验证、工程化应用研究工作,以及负责新型功能结构的设计许用值测试和基础数据库建设,推进新型功能结构研究成果向型号的工程应用转化,逐步实现快速试制技术体系的建设。这里集中了全所并联合了行业内增材技术领域的优势技术力量,充分体现了专业的融合和技术队伍的集约化特点。科研人员的专业配置包括:结构创新设计、功能化结构设计、结构基础技术、新结构验证技术等多个领域方向,实验室根据飞行器结构不同的技术特点、发展和需求,基于增材技术的创新结构设计与开发,结构特性分析研究、设计优化研究、试验验证以及结构特性评估研究,重点实现从原理、方法、技术的全覆盖,显著提高了增材制造技术的研究水平。

历经十余年的技术开拓,研究所实现了增材技术从次承力构件到主承力构件,再到规模化应用的三个跨越,拥有多项发明专利,完成了 4 项增材制造技术、5 种金属材料、7 类结构件在多型飞机上的装机应用,取得多项重大研究成果,使我国成为世界上唯一在飞机结构增材制造技术上实现规模化应用的国家。

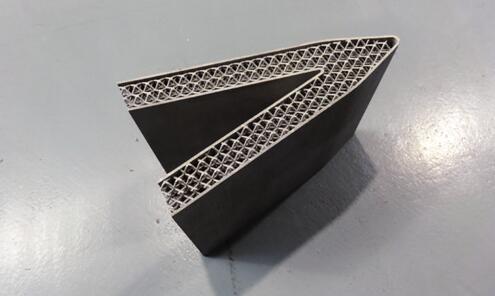

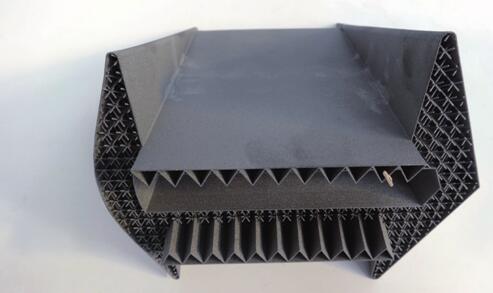

3D打印航空工程金属部件

3D打印航空工程金属部件

金属 3D 打印技术“开枝散叶”

金属 3D 打印技术能在沈阳飞机设计研究所“开枝散叶”,缘于十多年前的一次偶遇和执着,用王向明的话来说,这可以称作是“一个核桃”的故事。

2003 年,北京航空航天大学的王华明教授(2015 年当选中国工程院院士)来到沈阳飞机设计研究所,并随身带来了一个类似“核桃”形状的金属物体,犹如技术“种子”,开始孵化钛合金结构激光增材制造应用技术,这也是二人正式创建联合研发团队、展开全面技术合作的开端。通过五个方面十三个技术方向的研究,历经十多年时间,走过了三个里程碑。

第一个里程碑是 2005 年,突破钛合金次承力件关键技术,使我国成为继美国之后 , 世界上第二个掌握飞机钛合金结构件激光成形技术及装机应用的国家。第二个里程碑是 2009 年,突破了钛合金大型、复杂主承力件关键技术,使我国一跃成为迄今世界上唯一掌握该技术并实现装机工程应用的国家。第三个里程碑是 2012 年,在新机研制中实现了规模化应用。团队先后荣获国家技术发明一等奖和两项国防科技一等奖。

当下, 我国航空、 航天、 船舶、 汽车、海洋工程等现代重大工业装备正向着大型化、复杂化、功能化和极端条件下高可靠长寿命服役方向快速发展,对装备结构、材料及制造均提出了更加苛刻的要求。轻量化、整体化、长寿命、高可靠性、结构功能一体化以及低成本成为结构设计、材料应用和制造技术共同面临的严峻挑战,这取决于结构设计、结构材料和现代制造技术的进步与创新。

增材技术,具有短周期、低成本、激发创新的新兴技术,代表着先进制造技术的发展方向,属于在重大装备制造中具有重大应用价值的变革性制造技术。

大型航空钛合金零件的材料利用率非常低,平均不超过 10%,同时,模锻、铸造还需要大量的工装模具,由此带来研制成本的上升。通过增材制造技术,不仅可以节省材料 2/3 以上,数控加工时间减少一半以上,同时不再需要模具可实现“快速反应”。更重要的是,增材技术解放了制造工艺对结构设计的约束,可以制造出最优化设计的结构件,从而将研制成本尤其是首件、小批量的研制成本大大降低。

王向明介绍,搞飞机结构设计,就想要把飞机设计得性能好、 重量轻。 “我们刚刚接触 3D 打印技术的时候,就觉得眼前一亮,觉得这是多年寻找的东西。

首先它是以材料”生长“的方式在制造零件,换句话说它更符合自然规律。我们自然界所有的东西都是以生长的方式在出现,以前我们的制造等材、减材方式居多,突然出现一种增材的方法来搞金属零件,其诱惑是绝无仅有的。”回忆起初涉金属 3D 打印技术的时候,王向明如是说。

十多年时间对于科技研究来说,并不漫长。早在 2005 年,研发团队在突破次承力件关键技术时发现了一个问题,当时美国 Aeromet 公司倡导整个激光成形技术的发展理念,就是直接在结构基板上生长成形,经过简单的加工就成为零件。理念虽好,但研究中发现在中等厚度的薄板上直接成形的制件,其疲劳强度存在严重不足。要知道飞机的服役期需要数十年,对疲劳性能的要求非常高,这样的情况疲劳性能根本无法满足要求。为此,团队提出了一个全新的理念,叫无结构基板成形,这个技术实际上为零件的良好力学性能奠定了制造工艺基础,为用于主承力结构提出了技术保障。

金属增材制造的最大技术难点是变形与开裂,为使零件能做得更大、更复杂,团队又研发了一个宏观尺度离散成形连接技术,通过一边成形一边连接的办法,可以把零件做得很大、很复杂而不变形开裂,为大型复杂主承力结构件的增材制造提供核心支撑技术。至此,全面突破了钛合金主承力结构增材制造技术,并在鹘鹰飞机上实现了规模化应用。以此为核心,构建了无模敏捷制造的快速试制模式。

技术细节的打磨总是一项艰难的历程。多年坚持,沈阳飞机设计研究所飞机增材技术取得了举世瞩目的成就,他们突破多项关键技术,研制的零件种类覆盖除蒙皮壁板外的所有飞机结构件,材料包括多种钛合金、超高强钢等,先后在 4 个飞机型号或项目中得到应用。

3D打印飞机

3D 打印,军民融合大展宏图

沈阳飞机设计研究所在国家 3 个五年计划的持续支持下,结合在研型号研制,在飞机结构增材技术领域取得了举世瞩目的成就,深刻认识增材技术发展的核心是技术创新,在注重关键工艺的同时,发挥设计创新引领作用,更好地挖掘增材技术的巨大潜力。为此,沈阳飞机设计研究所与北京航空航天大学、西北工业大学、西安交通大学、中航工业625所等国内增材技术优势单位合作,从创新源头出发,开展了从结构创新设计到原理验证、工艺优化、综合验证、快速试制,直至工程应用的覆盖九级成熟度的“政、产、学、研、用”结合的一条龙发展路线,形成了成熟设计思想与方法。

2016 年 1 月 22 日,辽宁省增材制造产业共性技术创新平台合作框架协议签署暨揭牌仪式在中航工业沈阳所飞行器仿真中心隆重举行。这个平台以沈阳所新型功能结构实验室军用增材技术为依托,集结了省内多家优势单位,力求建成综合实力和技术研发水平国内领先的创新型增材技术产业平台。创新平台重点致力于军民共用的增材技术创新研究、技术开发、成果转化及应用推广,打造一条龙技术发展链条,形成健全的开放服务能力,面向辽宁省民用航空、汽车工业、海洋工程、智能制造等产业的重大高端装备研制转型及科技平台创新的需求开展服务。按计划到 2018 年,将全面完成平台建设,形成具有自主特色的军民融合增材技术研究体系和国内领先的增材技术研发能力,并建成我国第一个工业级、全产业链增材技术研发基地和第一个增材技术军转民技术产业孵化平台。

已经有不止一人预言,在未来工业领域应用方面,金属 3D 打印将拥有强大的竞争力。现在桌面 3D 打印机打印出来的普通的成品大都是塑料制品,主要用来展示及模型等,在实用性方面还有所欠缺。但随着科技发展和推广应用需求,利用快速成形直接制造金属功能零件,将成为了快速成形主要的发展方向。

后记:

金属零件增材技术作为整个 3D 打印体系中最为前沿和最具潜力的技术,是先进制造技术的重要发展方向,它所能呈现的功用和空间无法预料。相信未来,沈阳飞机设计研究所的增材技术将成为经济发展和科技创新的璀璨新星。

企业简介

沈阳飞机设计研究所(简称六O一所)是中国航空工业集团公司直属科研事业单位,成立于1961年,是新中国组建最早的飞机设计研究所,主要从事战斗机的总体设计与研究工作。六O一所科研实力雄厚,专业设置齐全,涵盖了飞机设计、试验验证和技术支持三大类,共计54个重点专业领域、158个设计专业。设计手段先进,覆盖全所的计算机网络系统,形成了以计算机辅助设计、工程分析、型号管理为主的应用系统,具备了进行飞机全机三维数字化设计制造能力和手段,可同时进行多个型号设计。试验设施完备,拥有国内先进的飞机控制工程综合试验室、全机电磁兼容性实验室等25个配套设施齐全的重点专业试验室,具备大规模数字化仿真设计验证环境。研究所现有职工2000余人,其中专业技术和管理人员1300余人,研究员级的100余名,高级工程师级的近400名,院士3名,博导6人,博士后5人,有70多位专家享受政府特殊津贴。