1. 引言

近年来,随着海上石油和天然气的大量勘探开发,越来越多的油管钢投入到海洋工程中[1-3] ,相比陆地油田,海上油田开采难度更大,对于油管钢的力学性能和使用年限要求更高,一旦出现事故,不仅会带来巨大的经济损失,还会污染海洋环境,造成不可挽回的后果。在海上油田开采过程中,油管材料会长期处于油井采出液的环境中,油井采出液及伴生气中通常含有 CO 2 、H 2 S 等气体,会形成酸性腐蚀环境,同时由于井底压力、油藏温度、含水率、以及 pH 值等因素变化,往往会导致油管钢发生腐蚀[4-9] ,并由此引发安全问题,世界上多处油田均发生过由于腐蚀特别是应力腐蚀开裂导致的油管钢失效事故[10-11] 。

蓬莱 19-3 油田是渤海海域迄今发现的最大油田,也是继陆上大庆油田之后,中国所发现的第二大整装油田,具有巨大的经济价值。然而,由于蓬莱油田的特殊性[12] ,其在长期注,水开采过程中会产生次生的 H 2 S。查询相关资料显示,2011 至2015 年期间,PL19-3 B01 井的 H 2 S 浓度逐年升高,由 3000ppm 逐渐升至8500ppm;而且,CO 2 浓度较高,达到12.34% ~ 31.55%。油管钢服役环境属于典型的H 2 S与CO 2 共存环境,同时,调查表明,随着注水开采时间的延长,原油含水率已达到 85% 左右,腐蚀可能已经进入快速发展阶段。高含水率、CO 2 以及次生 H 2 S 等多重因素的协同作用极易引发腐蚀,大大加速油管钢的腐蚀速率,甚至提高受力管段和部件硫致应力腐蚀开裂的风险[13-15] ,极大程度上影响油套管的服役寿命,甚至引起安全事故,造成不可挽回的经济损失和人员伤亡。因此有必要对蓬莱油田服役过的油管钢开展腐蚀形貌及点蚀程度分析,并对其腐蚀机理进行相应的研究,为油管钢在蓬莱油田的安全服役提供相应的理论依据和技术支撑。

本工作利用体式显微镜、扫描电子显微镜手段,结合现场工况条件,对 L80 油管钢内外壁腐蚀程度和特征进行了对比分析和讨论。

2. 实验方案

2.1 材料分析

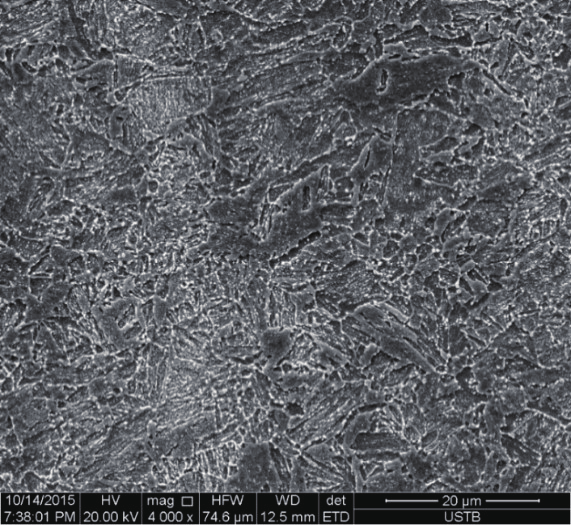

实 验 材 料 为 PL19-3 B01 井 中服役过一段时间的 L80 油管,其化学 成 分 为 C:0.29%,S:0.01%,P:0.01%,Si:0.21%,Mn:1.32%,Cu:0.09%,其余为 Fe。通过线切割切取 10×10mm 2 的块状试样利用水磨砂纸逐级打磨至 2000#,然后抛光酒精清洗,接着用 4% 硝酸酒精侵蚀液进行侵蚀,并观察其金相组织,如图 1所示,从图中可以看出,L80 油管钢的晶粒相当细小,组织均匀,主要成分为回火索氏体,以及少量的铁素体和屈氏体,金相组织中并未观察到较大尺寸的夹杂物。

图1 L80油管钢金相组织

2.2 形貌观察及成分分析

本实验通过 VHX-2000 体式显微镜和 Quanta 250 环境扫描电子显微镜对 L80 油管钢带锈试样进行锈层形貌观察,同时利用 SEM 配套的 EDAX 能谱仪对锈层成分进行分析。为观察试样腐蚀形貌,通过除锈液 (500mLH 2 O+500mL HCl+4 ~ 10g 六次甲基四胺 ) 去除腐蚀产物,之后置于 SEM 下观察腐蚀形貌,并结合体式显微镜对试样表面点蚀深度进行分析。

3. 实验结果

3.1 L80油管钢表面腐蚀产物分析

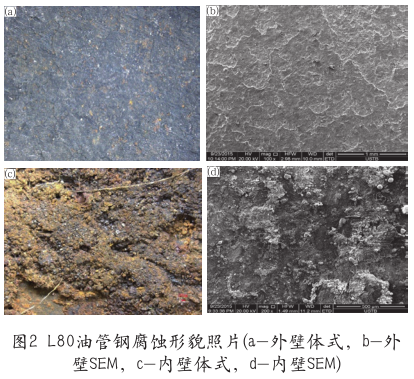

图 2 所示为 L80 油管钢带锈表面腐蚀形貌。从图中可以看出,L80 油管钢外壁分布着一些斑点锈迹,表面很少有腐蚀产物堆积,且出现层状脱落现象,并未观察到明显的局部腐蚀甚至点蚀现象,而内壁表面附着着一层腐蚀产物,腐蚀产物的堆积可能减缓基体的进一步腐蚀,起到一定程度的保护作用,但同时也容易引起局部腐蚀行为,加速套管钢的腐蚀失效。

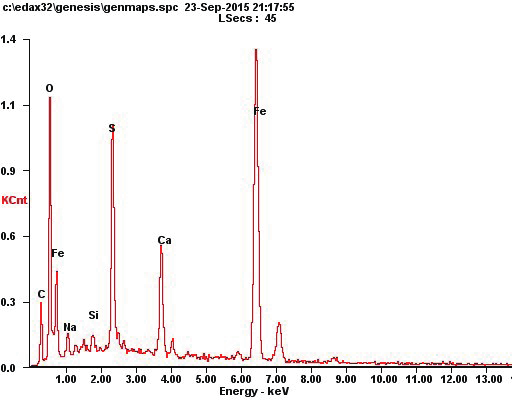

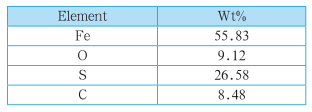

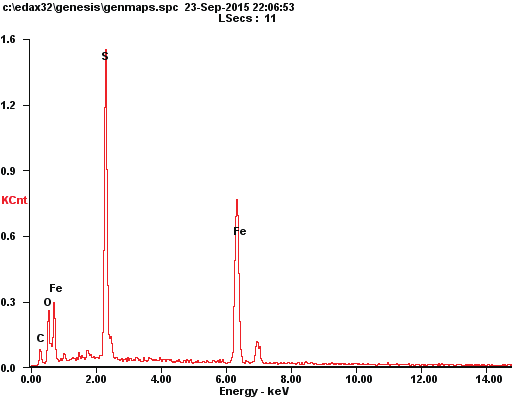

图 3 所示为 L80 油管钢内外表面腐蚀产物的 EDAX 结果。从图中可以看出,内外壁腐蚀产物的元素组成基本一致,主要由 Fe、S、O 和 C 四种元素构成,其中 S 和 C 含量远高于基体成分,表明服役过程中油管钢受到外来介质的侵蚀。油气井开采石油过程中,油井采出液及伴生气中含有 CO 2 、H 2 S 等气体,容易与 L80 油管钢接触并腐蚀形成 FeS、FeCO 3 等腐蚀产物。右侧表中元素质量分数比显示,外壁中S 含量达到 26.58%,而内壁中 S 降低至 10.13%,这是由于内壁表面形成腐蚀产物层,而 FeS 较为致密,与基体表面接触作为腐蚀产物内层被掩盖,EDAX 扫描时由于仅对腐蚀产物表面进行分析,故出现 S 急剧下降的现象。

3.2 L80油管钢腐蚀形貌分析

通过除锈液去掉腐蚀产物后,利用体式显微镜观察其点蚀坑深度如图 4所示。对腐蚀形貌和点蚀分析发现,外壁较为平整,主要以均匀腐蚀为主,表面点蚀坑较少,且没有较大较深的点蚀坑,所测坑深仅在 15μm ~ 50μm 之间,腐蚀相对较为轻微,而 L80 油管钢内壁点蚀深度均在 80 ~ 150μm 之间,相比油管钢外壁,内壁蚀坑尺寸显著增大,局部腐蚀程度显著加剧,腐蚀已经非常严重。

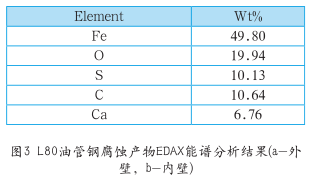

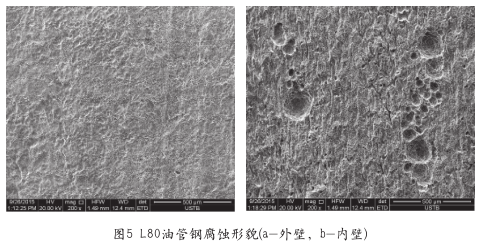

利用 SEM 观察其内外表面的腐蚀形貌,如图 5 所示,从图中可以看出,L80 油管钢外壁腐蚀较轻,腐蚀产物坑稀疏且尺寸较小,并未观察到明显的裂纹,主要是以全面的不均匀腐蚀为主;而内壁表面腐蚀加剧,局部腐蚀特征明显,出现了大量的点蚀坑,甚至能观察到微裂纹,容易引起 SCC,导致 L80 油管钢突然断裂失效。内壁大量点蚀坑甚至微裂纹的出现,是由于覆盖一层腐蚀产物后,基体表面的腐蚀由全面腐蚀向局部腐蚀转变,产物膜下更容易形成闭塞自催化效应诱发点蚀,长期服役过程中,在拉应力的作用下即会萌生微裂纹。

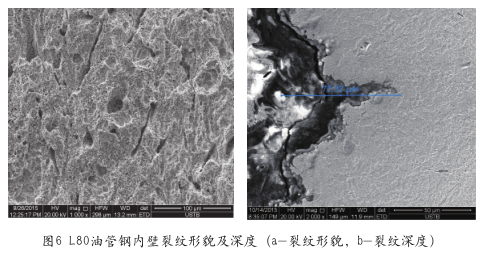

为进一步观察内壁上表面裂纹形貌和扩展深度,评估其SCC 程度,取试样横截面进行打磨抛光,并通过 4% 的硝酸酒精进行侵蚀后观察其裂纹扩展深度,如图 6 所示为内壁裂纹扩展模式及深度。从图中可以看出,内壁上有大量裂纹存在且裂纹长度各有差异,尺寸在20μm~100μm之间波动。这表明该批 L80 油管钢具有较高的 SCC 敏感性,将对其服役安全产生重要的影响。

4 分析与讨论

对 L80 试样截取部分的内外壁进行腐蚀行为分析发现,内外壁腐蚀行为并不一致,外部表面相对平整,其腐蚀行为以均匀腐蚀为主,在腐蚀过程中,腐蚀产物以层状形式脱落,表面很少有腐蚀产物的堆积,在外壁表面虽然有一定的点蚀行为发生,但点蚀坑深度处于 15-50μm 之间,腐蚀较为轻微;而内壁表面覆盖着一层腐蚀产物,除去腐蚀产物后发现其表面极不平整,分布着许多大大小小的点蚀坑,且点蚀坑深度普遍在 80-150μm 之间,在蚀坑深周围也出现了许多微裂纹,微裂纹的出现容易引发 SCC 行为,对钢管的安全服役产生极大的危害。

蓬莱油田腐蚀环境以油水混合液和 CO 2 /H 2 S 伴生气为主,在腐蚀初期含水率及 H 2 S 含量不高时,外壁腐蚀轻微;随着服役时间延长,含水率及 H 2 S 含量有所增加,环境介质腐蚀性加剧,导致一定程度的点蚀坑生成,并形成较少的腐蚀产物。由于油管钢外表面涂覆有一层黑色的保护膜,在静态环境下,轻微的腐蚀难以形成腐蚀产物层,整个外壁表面活性一致,始终以均匀腐蚀为主。

而 L80 油管钢内壁始终处于流动的油水混合液以及CO 2 /H 2 S 伴生气环境中,尽管腐蚀介质与外壁差异不大,但是介质的流动导致离子交换速度加快,在腐蚀初期 H 2 S 含量较低时,腐蚀速率相对较快,形成一些结构致密的腐蚀产物FeCO 3 和 FeS,随着时间的推移,腐蚀产物堆积逐渐形成腐蚀产物层,对基体起到一定的保护作用[16-17] ,腐蚀速率随之降低。L80 油管钢在蓬莱油田中所发生的腐蚀电化学机理如下所示:

CO 2 +H 2 O → 2H + + CO 3 2- (1)

H 2 S+H 2 O → H 3 O + +HS - (2)

Fe 2+ +CO 3 2- → FeCO 3 ↓ (3)

Fe 2+ +HS - → FeS ↓ + H + (4)

随着蓬莱油田开采时间的延长,CO 2 和次生的 H 2 S 含量急剧增加,含水率持续上升,环境介质腐蚀性增强,会穿透腐蚀产物层并在其下发生局部腐蚀,流动的腐蚀介质导致外部离子不断补充,局部腐蚀显著增加,形成较大尺寸的点蚀坑,甚至诱发微裂纹的形成,并随着工作时间的延长而不断向纵深扩展,极易引起 SCC 事故,造成严重的后果。因此,需加强对蓬莱油田中L80油管钢的监测和检测,必要时需更换耐蚀性更好的材料。

5. 结论

通过选取废弃的 L80 油管钢,对其在蓬莱油田环境CO 2 /H 2 S共存的非均相介质中的腐蚀行为进行了分析研究,结果表明:

L80 油管在蓬莱油田环境中服役一段时间后,其管道内外表面均发生了一定程度的腐蚀:油管外壁腐蚀较为轻微,只有深度较浅的腐蚀坑,点蚀坑深度主要在 15-50μm 之间,未观察到明显的裂纹;油管内表面腐蚀相对较重,出现了尺寸更大的点蚀坑和应力腐蚀微裂纹,SCC 敏感性显著增加;点蚀和应力腐蚀均由含水率高的CO 2 +H 2 S+Cl - 环境引发。

参考文献

[1] 贾思洋。油气管线的 CO 2 腐蚀与防护综述 [J]. 清洗世界,28(2012):30-36。

[2] 王珂,张永强,尹志福,等。N80 和 3Cr 油管钢在 CO 2 驱油环境中的腐蚀行为 [J]. 腐蚀与防护,8(2015):706-710。

[3] 贾贺泽,孙国栋,殷凤仕,等。长期时效对一种隔热油管钢组织和性能的影响 [J]. 材料热处理学报,6(2015)::19-153。

[4]HONARVAR NAZNRI.M,Allahkaram S.R.,Kermani M.B.,Theeffects of temperature and pH on the characteristics of corrosionproduct in CO 2 corrosion of grade X70 steel[J]. Materials and Design31 (2010) 3559 3563.

[5] 高纯良,刘明亮,李大朋,等。CO 2 分压对 N80 油管钢 CO 2 腐蚀行为的影响 [J]. 腐蚀与防护,10(2014):975-978。

[6] 姚小飞,谢发勤,王毅飞。pH 值对超级 13Cr 钢在 NaCl 溶液中腐蚀行为与腐蚀膜特性的影响 [J]. 材料工程,3(2014):83-89。

[7] 刘然克,张德平,郝文魁,等。H 2 S 分压对 N80 油套管钢 CO 2 环境下应力腐蚀开裂的影响 [J]. 四川大学学报 ( 工程科学版 ),6(2013):

196-202。

[8]MALIK J.I.,MIRZA N.M.,MIRZA S.M.,Simulation of corrosionproduct activity in extended operating cycles of PWRs under flowrate transient and nonlinearly rising corrosion rates coupled withpH effects[J].Nuclear Engineering and Design 249 (2012) 388 399.

[9]WANG Y.F.,CHENG G.X.,WU W.,et.al.Effect of pH andchloride on the micro-mechanism of pitting corrosion for highstrength pipeline steel in aerated NaCl solutions[J].Applied SurfaceScience 349 (2015) 746 756.

[10]ZHAO Y.F.,SONG M.D.Failure analysis of a natural gaspipeline[J].Engineering Failure Analysis, 63 (2016) 61 71.

[11]QIAO Q.,CHENG G.X.,WU W.,et.al.Failure analysis ofcorrosion at an inhomogeneous welded joint in a natural gasgathering pipeline considering the combined action of multiplefactors[J]. Engineering Failure Analysis, 64 (2016) 126 143.

[12] 郭永华,周心怀,凌艳玺,等。渤海海域蓬莱 19-3 油田油气成藏特征新认识 [J]. 石油与天然气地质,3(2011):327-332。

[13]JAVIDI M., BAHALAOU HOREH S.Investigating themechanism of stress corrosion cracking in near-neutral and highpH environments for API 5L X52 steel[J].Corrosion Science,80 (2014)213 220.

[14] 郝文魁,刘智勇,杜翠薇,等。不同硫化物浓度碱性溶液中 16Mn钢及热影响区应力腐蚀行为 [J]. 化工学报,11(2013):4143-4151。

[15]MA H.C,LIU Z.Y.,DU.C.W.,et.al.Effect of cathodicpotentials on the SCC behavior of E690 steel in simulatedseawater[J]. Materials Science & Engineering A,642 (2015) 22 31.

[16]JI Y.S.,ZHAN G.M.,TAN Z.C.,et.al.Process control ofreinforcement corrosion in concrete.Part 1:Effect of corrosionproducts[J]. Construction and Building Materials,79 (2015) 214 222.

[17] WU. W.,HAO W.K.,LIU Z.Y.,et.al.Corrosion Behaviorof E690 High-Strength Steel in Alternating Wet-Dry MarineEnvironment with Different pH Values[J]. JMEPEG (2015), 24:46364646.

基金项目:国家重点基础研究发展计划 (2014CB643300), 国家自然科学基金项目 (51131001, 51471034, 51131005)

作 者 简 介: 吴 伟(1991 -), 博 士, 金 属 材 料 应 力 腐 蚀。 北 京市 海 淀 区 学 院 路 30 号 北 京 科 技 大 学,100083,15611009800,wuwei19910117@126.com