我欲乘风,令敌丧胆!东风导弹就是这么酷!

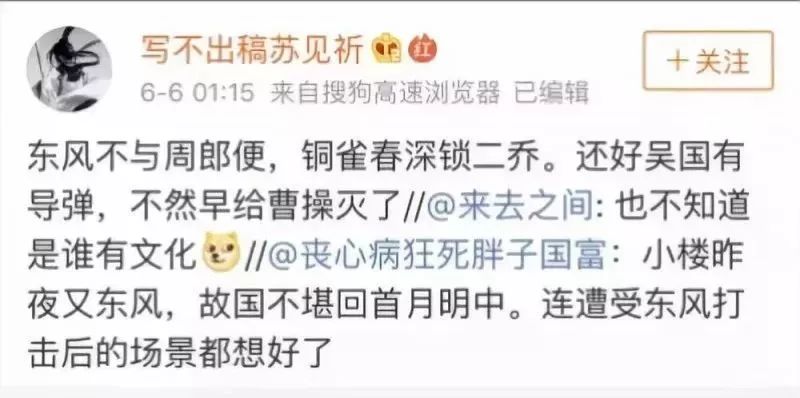

这两天网上忽然开始流传一张截图:

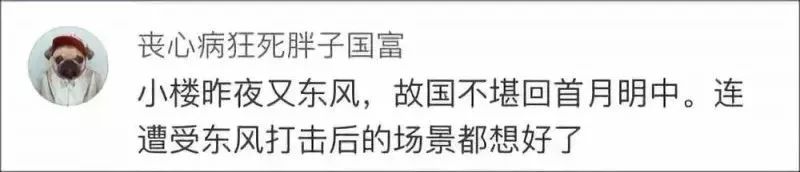

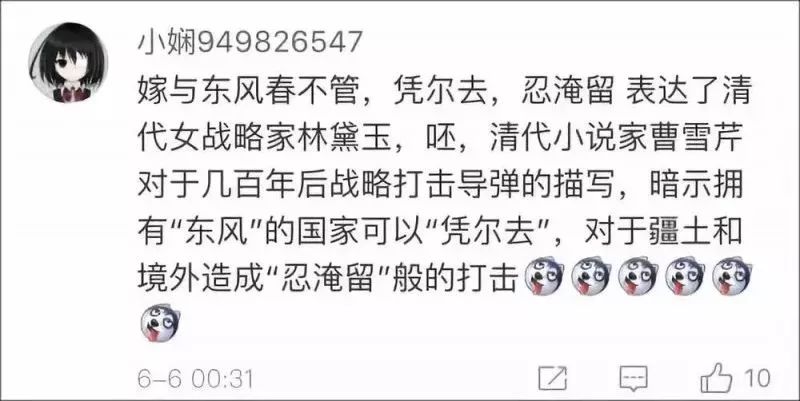

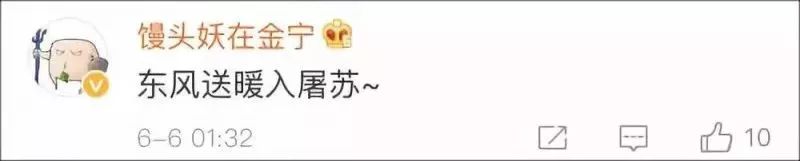

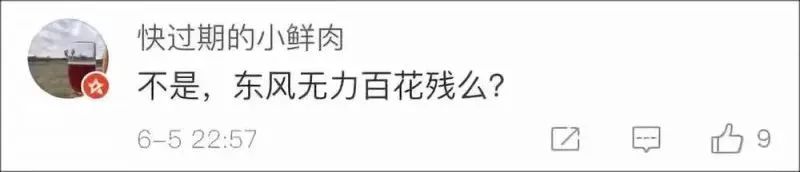

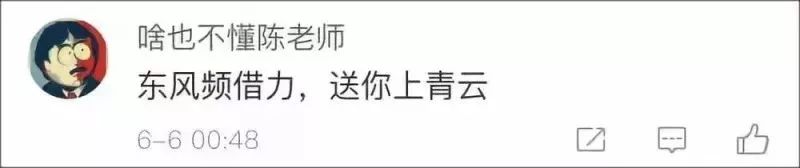

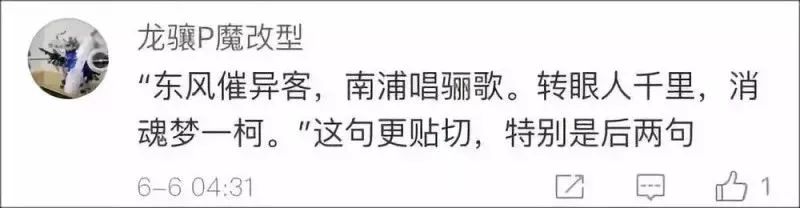

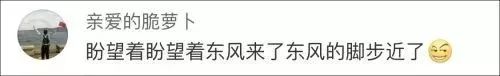

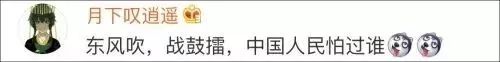

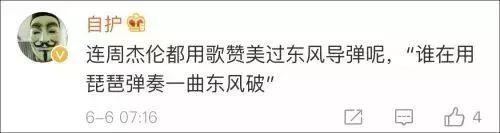

这位日本朋友思路启发了不少网友:

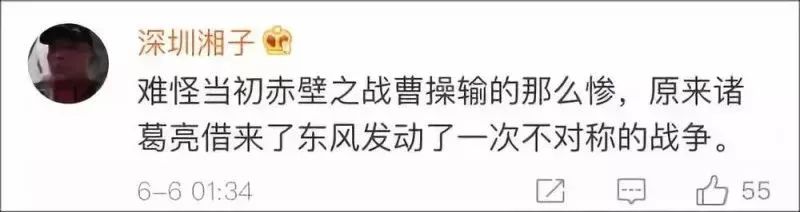

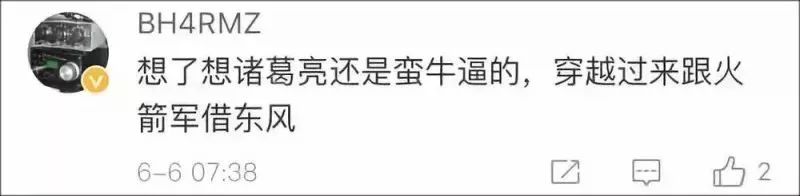

这倒是解释了很多事情……

“东风”,不愧是扭转乾坤的神器。

航粉们要不试着去诗词大会上比比飞花令?

古诗词已经不能限制网友的发挥了,散文来了:

默默把“春天”换成“东风”的小心思都体现在你的表情包里了……歌也来了:

这位同学后半句的发挥不错……

同样的思路还可以继续发挥:

不过回到正题上:

我国地对地弹道导弹为什么要叫东风啊?

正确答案揭晓:

今天中国航天科工集团公司、中国最大导弹武器生产商 今天在官方微博“中国航天科工”也给出正解了:

划重点:东风究竟为何名为东风?

东风究竟为何名为东风?听说近日在微博上展开了一场绘声绘色的诗词大会,辛弃疾、李煜、杜牧等众多诗人纷纷躺枪,竟然连方文山也没能幸免于难!

小编看不下去了,紧急致电一位年近90岁的航天老前辈,终于得以官方解答:

据当年装备运输保障人员李军回忆:

“我的第一件工作是分配到长辛店二炮前身的导弹训练大队四大队去学习”1059“导弹。当时国防部五院已开始仿制”1059“导弹,作战研究处的任务是提出型号战术技术任务书,以指导设计部门的工作。我被分工到搞前沿部分,首先绘制一个亚洲敌情设想图。关于设想图的名字,大家七嘴八舌的进行讨论,最后想到毛主席引用《红楼梦》中的一句话:”不是东风压倒西风,就是西风压倒东风“,便决定起名为”东风一号设想图“。后来给设计部门下达的战术技术任务书中就使用了这个名字,后来我国生产的地地型号导弹一直沿用了”东风“这个名字。最后,老的国防科委按照型号命名为东风之后,又命名了反舰导弹系列为海鹰,防空导弹系列为红旗。”

导弹究竟有哪些结构材料呢?

小编查遍资料,归纳总结如下,如有不妥,望大家原谅并斧正。

导弹一般使用钢板,但弹道再入段一般使用陶瓷或其他一些耐热复合材料。导弹各部位使用的材料,大部分与飞机材料相同,但为适应运载火箭与弹道导弹的特殊工作环境,也发展了多种专用材料。

弹体材料

火箭或导弹的弹体主要由仪器舱、箱体、过渡段和尾段组成。箱体以外的部分主要起结构支承作用,多采用高强度铝合金制成半硬壳式结构或蜂窝结构。液体火箭的箱体材料既要求强度又要求耐蚀性能。早期的液体火箭箱体选用铝-镁合金。 随着钣金成形和焊接技术的进步,后来改用铝-铜-镁系、铝-锌-镁系高强度铝合金制作箱体。为箱体内部增压的高压气瓶多用钛合金或高强度钢制作。为改变发动机推力的方向,一种方法是在尾段上装燃气舵。燃气舵受到喷焰的高速冲刷,烧蚀严重,故多采用特种石墨或钨、钼等难熔金属制作,表面再覆以抗氧化涂层。另一种方法是采用摇摆式发动机或摆动喷管,为此弹体尾段须装有柔性防热材料,如玻璃纤维增强硅橡胶,以防止火焰的辐射热对尾段内各系统的损害。此外,弹体内的活门、管路系统还需要使用各种密封材料。

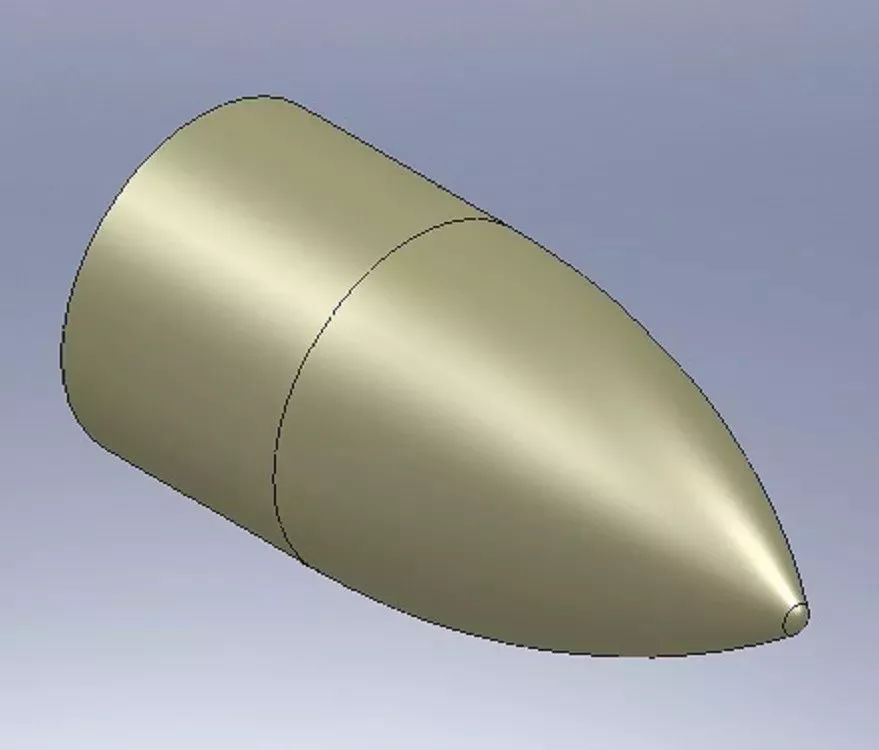

弹头材料

弹头材料运载火箭的头部不需要返回地面,只经受穿出大气层时的空气动力加热,一般是用金属或复合材料制造头部整流罩。弹道导弹的头部要再入大气层,以便攻击敌方目标,早期的某些中程导弹曾一度采用热沉式防热,即把热量耗散在质量大、比热高的铜制钝头中,但因重量太大、隔热困难,这种方法很快被放弃。洲际导弹头部的再入速度马赫数高达20以上,头部温度可高达8000~12000°C。50年代末,头部鼻锥开始采用烧蚀材料防热。早期广泛使用的烧蚀材料是高硅氧玻璃纤维增强酚醛树脂。鼻锥后面还有大面积的防热层,内部用轻金属结构支撑并衬有隔热材料,以保证核战斗部和精密仪器所需要的温度环境。随着分导式弹头和机动式弹头的发展,再入时间增长,不均匀烧蚀的情况加剧,同时为抵抗粒子云侵蚀和核攻击,遂研制出石墨纤维三向或多向增强的碳材料和具有高应变性能的石墨材料。70年代开始改用碳纤维织物作为增强材料,效果良好。为了对头部进行制导,防热层上开有天线窗,窗口材料与防热层应同步烧蚀,同时又能透过无线电波。为此目的,初期使用石英玻璃,后来研制出石英纤维增强的二氧化硅作为窗口材料。

箱体材料

火箭或导弹的弹体主要由仪器舱、箱体、过渡段和尾段组成。箱体以外的部分主要起结构支承作用,多采用高强度铝合金制成半硬壳式结构或蜂窝结构。液体火箭的箱体材料既要求强度又要求耐蚀性能。早期的液体火箭箱体选用铝-镁合金。 随着钣金成形和焊接技术的进步,后来改用铝-铜-镁系、铝-锌-镁系高强度铝合金制作箱体。为箱体内部增压的高压气瓶多用钛合金或高强度钢制作。为改变发动机推力的方向,一种方法是在尾段上装燃气舵。燃气舵受到喷焰的高速冲刷,烧蚀严重,故多采用特种石墨或钨、钼等难熔金属制作,表面再覆以抗氧化涂层。另一种方法是采用摇摆式发动机或摆动喷管,为此弹体尾段须装有柔性防热材料,如玻璃纤维增强硅橡胶,以防止火焰的辐射热对尾段内各系统的损害。此外,弹体内的活门、管路系统还需要使用各种密封材料。

发动机材料

液体火箭发动机主要由涡轮、推进剂输送泵和燃烧室组成。涡轮材料主要是镍基、钴基合金。泵壳体采用高强度、高致密性的铝合金铸件或钢铸件。燃烧室的工作环境最为严酷,室内燃烧温度高达3000°C以上。任何材料在这温度下都会软化以至熔化,只有对燃烧室进行冷却才能保证材料有必要的强度。燃烧室的结构按冷却方式分为三类:①再生冷却式燃烧室,其结构又分为夹壁式和管束式两种。夹壁式燃烧室的内外壁大多用不锈钢经高温钎焊制成。 某些大型液氧-液氢发动机燃烧室内壁用铜-银-锆合金制造,以增加冷却效果,外壁用金属镍电铸成形。管束式燃烧室是用多根纯镍或不锈钢薄壁异形变截面管捆绑钎焊而成。②辐射冷却式燃烧室用钼、铌等难熔金属制造,延伸喷管则用铌、钴、钛合金制造,表面涂覆抗氧化和具有高辐射系数的特殊涂层。③烧蚀冷却式燃烧室的内壁用高硅氧纤维增强树脂作烧蚀材料,外部用钛合金作承力壳体,喉部装有石墨镶块以增强耐烧蚀能力。有的发动机用多孔金属面板作为顶部推进剂喷注器的安装板,以增加冷却效果。固体火箭发动机的装药壳体最初用高强度钢制造,后来改用钛合金、玻璃纤维或高强度、高弹性模量有机纤维增强环氧树脂。壳体内部衬以橡胶类隔热材料。喷管喉部初期用钼、钨等难熔金属作喉衬,后用钨作为难熔骨架,渗入铜、银等金属作为自发汗冷却剂。最新式的发动机喷管喉部采用热解石墨、碳纤维增强碳材料作喉衬,提高了抗烧蚀性能。

盘点导弹用先进复合材料

(一)导弹用先进复合材料之树脂基篇

轻型化是先进导弹武器发展的一个重要趋势,实现轻型化的主要措施是大量应用先进复合材料及建立导弹关键复合材料设计与制造技术体系。美国国防部对2025年国防材料发展中提出:既能满足耐高温要求,又能确保强度及模量在现有基础上提高25%的材料,非复合材料莫属。

导弹概述

导弹(英语:Missile)是一种携带战斗部,依靠自身动力装置推进,由制导系统导引控制飞行航迹的飞行器。有翼导弹作为一个整体直接攻击目标,弹道导弹飞行到预定高度和位置后弹体与弹头分离,由弹头执行攻击目标的任务。导弹摧毁目标的有效载荷是战斗部(或弹头),可为核装药、常规装药、化学战剂、生物战剂,或者使用电磁脉冲。其中装普通炸药的称为常规导弹;装核弹的称核导弹。

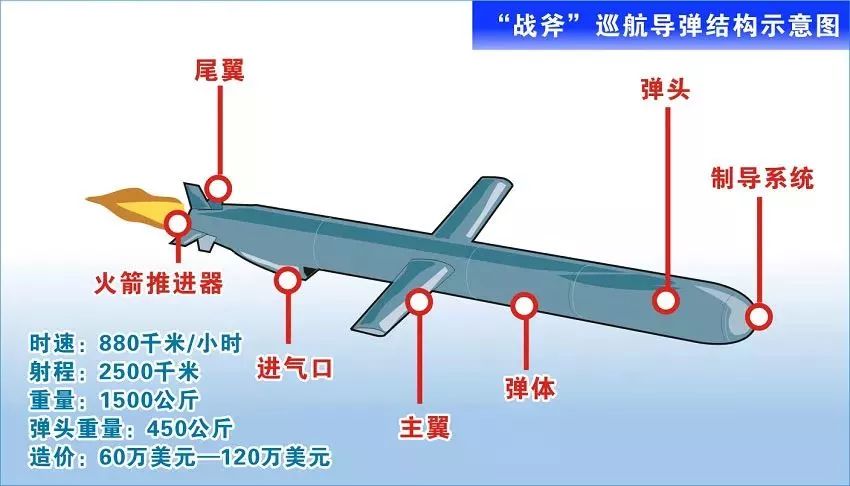

轻型化是先进导弹武器发展的一个重要趋势,实现轻型化的主要措施是大量应用先进复合材料及建立导弹关键复合材料设计与制造技术体系。先进复合材料具有优异的比强度、比刚度、抗疲劳性能和刚度可设计性等优点,已广泛应用于航空航天结构中。国外早在 20 世纪 80年代就开展了导弹结构复合材料应用的相关研究。如战斧巡航导弹,其弹翼原采用铝合金蒙皮和铝合金框架粘接而成,为了提高性能、降低成本,后改用混杂纤维增强聚砜复合材料框架和蒙皮,将两者粘接而成,其天线罩、进气道和进气道整流罩均采用环氧玻璃钢。尾翼蒙皮则采用玻璃纤维增强聚碳酸酯复合材料。捕鲸叉导弹的弹翼、尾翼和进气道也都采用了热塑性树脂基复合材料。飞鱼导弹的弹头和弹翼亦采用了纤维增强复合材料。可见,国外飞航导弹均不同程度地采用了复合材料,而且有翼面复合材料化的趋势。

美国国防部对2025年国防材料发展中提出:既能满足耐高温要求,又能确保强度及模量在现有基础上提高25%的材料,非复合材料莫属。20世纪末进行的一项关于空空导弹和空地导弹的调查预测表明,复合材料占全弹结构和质量的比例在当时仅为2% 和40%,在21世纪,这个比例分别上升至79% 和60%。这一数据表明树脂基复合材料将得到越来越广泛的应用,成为制造机载导弹的主要材料。

弹体用复合材料

弹体用于构成导弹外形、连接和安装弹上各分系统且能承受各种载荷的整体结构。采用先进树脂基复合材料弹体的主要目的是为了最大限度的减轻导弹的结构质量、简化生产工艺、降低成本,进一步提高导弹战术性能。更重要的是,采用先进树脂基复合材料技术有利于整体成形有复杂形状、光滑表面和气动外形流畅的弹体,可以形成金属壳体难以达到的隐身性能。

当导弹的飞行速度为680 m/s~1020 m/s时,弹体和弹翼蒙皮的表面温度高达200℃~300℃。当导弹的飞行速度为1360m/s~1700 m/s时,弹体的最高表面温度将超过593℃。树脂基复合材料的耐温性能主要取决于树脂基体的耐温性。目前,常用的结构复合材料基体有环氧树脂(EP)、双马来酰亚胺树脂(BMI)和聚酰亚胺树脂(PI)等。

环氧树脂基复合材料的长期使用温度在150℃左右,20世纪80年代,美国波音公司已经开发出了碳纤维增强环氧树脂(C/EP)复合材料制成的直径为200mm的两级式空射导弹弹体。

双马来酰亚胺树脂的长期耐温性能已经由200℃提高到300℃以上,短时耐温甚至可高达400℃。由于其高温性能好、成本低,双马来酰亚胺树脂基复合材料在飞行马赫数小于3 的超声速导弹上得到了应用;雷神导弹系统分部采用树脂转移成型技术(RTM)和纤维缠绕技术,制成了石墨纤维增强双马来酰亚胺(Gr/BMI)复合材料弹体。

热固性聚酰亚胺树脂基复合材料是目前耐温等级最高的结构用树脂基复合材料之一,由于其优异的耐热性能,近年来在航空、航天及空间技术等领域,尤其是在航空发动机和导弹上得到广泛应用。聚酰亚胺树脂基复合材料的长期使用温度在400℃,瞬时使用温度可达500℃左右。经过近40 年的发展,聚酰亚胺树脂基复合材料已经发展到了耐温426℃的第四代聚酰亚胺复合材料,形成了耐温从280℃到426℃的涵盖四代的聚酰亚胺树脂基复合材料体系,涉及的成型工艺方法主要分为热压工艺和液态成型工艺。热压工艺聚酰亚胺树脂是发展最早的热固性聚酰亚胺树脂,随着耐温等级的一步步提升,应用逐渐拓展到导弹结构,如巡航导弹的弹翼,整流罩,舵面等。但是热压工艺制备PMR型PI树脂基复合材料过程中溶剂去除、亚胺化、交联反应周期较长,制备复杂结构时内部质量不易控制的缺点,限制了其在导弹结构上的进一步应用。发展结构适应性强、制造成本低的液态成型技术是聚酰亚胺复合材料制造技术领域又一个重要的发展方向。其中,树脂传递模塑成形技术是近年来迅速发展的复合材料液态成型工艺技术,将其应用于聚酰亚胺复合材料,能够显着降低聚酰亚胺复合材料的制造成本,提高制件尺寸精度和结构整体性,尤其适合于复杂结构的整体化成型。NASA 早在20世纪90 年代就开始了RTM成型聚酰亚胺树脂的研究,目前已经开发了多个牌号的材料体系,包括PETI-298,PETI-330,PETI-375 等,并且已经在发动机结构、导弹结构上开始验证和应用。对于新一代超声速导弹的弹体、整流罩、尾翼、连接环等结构,若能采用RTM工艺聚酰亚胺复合材料,可以大幅度降低工艺成本和提高工作效率,实现低成本制造技术,是未来导弹高温复合材料结构研究领域的热点。

导弹雷达天线罩

导弹天线罩是安装在导弹雷达导引头天线外面起保护作用的外罩。超高音速导弹在稠密大气层中飞行时,空气受到强烈压缩和剧烈摩擦,会产生“气动加热”现象。随着导弹马赫数的增加,气动加热非常严重。为使天线罩内通讯导航等设备工作正常,高超音速导弹天线罩对材料性能的要求较一般导弹天线罩更为苛刻,它除应具备与飞行器雷达天线使用频率耦合的透波性能、最小的插入损失外,还需具备能承受飞行器空气动力载荷和环境热气流、雨流的冲刷及其载荷的振动冲击性能,其电气和机械性能应不受环境(湿度、温度)条件变化的影响。此外,天线罩还要能够接收发射来的电磁信号。因此,天线罩必须具备耐热、防热、承载、透波等功能。

上述要求反映到材料性能上即为如下性能要求:

(1)优良的介电性能,介电常数ε低,损耗角正切值tanδ小。一般情况下,在0.3~300GHz 频率范围内,天线罩材料的适宜ε为1~4 ,tanδ为10-1~10-3 数量级,这样才能获得较理想的透波性能和瞄准误差特性。

(2)足够的机械强度和适当的弹性模量。

(3)良好的热冲击性和耐热性(4)经得起雨蚀、辐射等环境条件。

(5)可生产性和经济性。

在工程中应用最广的天线罩材料是纤维增强树脂基复合材料。研发的导弹天线罩用树脂材料有耐高温聚酰亚胺、双马来酰亚胺、氰酸酯树脂、聚醚醚酮、聚苯并咪唑、有机硅树脂、聚四氟乙烯和热塑型树脂(如聚苯硫醚)等。常用的增强纤维有涤纶、芳纶纤维、石英、K-纤维、E-玻璃纤维和碳纤维等。

环氧树脂是导弹天线罩最常用的基体树脂之一,它具有优良的粘结性能、耐化学腐蚀性能和电性能,固化收缩率低,能形成尺寸稳定的致密制品。其贮存期、固化条件以及粘度随固化剂的不同而呈多样性。但环氧树脂的使用温度一般较低,可用于亚音速导弹天线罩,如我国的亚音速岸舰、舰舰导弹天线罩采用A型夹层结构,以环氧复合材料为蒙皮,聚氨酯泡沫为芯层,功率传输系数不低于85 %。美国80 年代先进的潜射型“战斧”巡航导弹天线罩亦采用了环氧复合材料。

聚酰亚胺在400 ℃下具有良好的承载/透波能力,机械强度相当或超过环氧复合材料,是超声速巡航导弹的耐高温天线罩的主要基体材料。雷神导弹系统分部已利用石英纤维增强聚酰亚胺(Qz/PI)生产超音速反辐射导弹天线罩达20多年,中国空空导弹研究院罗楚养采用用了RTM 整体成型技术设计制备了碳纤维增强聚酰亚胺复合材料天线罩连接环,突破了复合材料连接环防热/承载一体化设计与整体制备等关键技术。

氰酸酯树脂进入20世纪80年代后在天线罩方面逐渐得到应用。目前国外已将氰酸酯树脂应用于天线罩,取得了满意效果,如ICI Fiberite 公司将HerculesIM7 纤维增强牌号为X54-2的氰酸酯树脂应用于天线罩。

有机硅树脂的突出优点是耐热性和优良的介电性能,在各种环境条件(高温、潮湿)下的介电性能都比较稳定。其缺点是机械强度较低,且须高压成型。俄罗斯对有机硅树脂进行了多年深入系统的研究,已将有机硅复合材料成功地应用于战略导弹、火箭以及航天飞机中,所采用的硅树脂为聚二甲基有机硅(商品牌号MK-9K),再添加少量的高温除碳剂,在1200 ℃能释放氧,可降低树脂的残碳率,对电性能十分有利。

树脂基复合材料可以满足常用的航空用天线罩及低于3马赫数的导弹天线罩的使用要求。但是,有机材料由于其有限的耐热性能,对于高于4马赫数的导弹等航天用天线罩,有机材料已经不能满足各种飞行器高速飞行时的使用要求。所以各种陶瓷基复合材料逐渐成为超音速导弹天线罩的候选材料。要满足导弹由亚音速到超音速,再到高超音速(Ma>5),速度不断攀升对材料耐高温性能更严苛的要求,树脂基复合材料的耐高温性要提到500℃以上。

导弹天线罩材料的发展历程可归结为: 纤维增强塑料→氧化铝陶瓷→微晶玻璃→石英陶瓷→陶瓷基复合陶瓷。陶瓷基复合材料天线罩其他文章中介绍。

隐身用复合材料

隐身技术和隐身材料在导弹中的应用,可以提高导弹的总体性能、电子战斗力、军事和经济效益。雷达是迄今为止最为有效的远程电子探测设备,它根据雷达目标对雷达波的散射能量来判定目标的存在并确定目标的位置。要实现雷达波隐身,其核心问题就是使目标的雷达回波无法被侦察雷达探测到,即降低目标的雷达探测截面(RCS)。减RCS通常有两种途径: 材料隐形技术和外形隐形技术,这两种技术常常综合运用。

材料隐形技术就要求树脂基复合材料应该能够减少导弹被雷达、红外、声波以及可见光等发现的几率,提高导弹生存、突防,尤其是纵深打击的能力。按其工作原理,材料技术可分为三类: 一类是雷达波作用于材料时,材料产生电导损耗、高频介质损耗和磁滞损耗等,使电磁能转换为热能而散发; 二是雷达波能量分散到目标表面的各部分,减少雷达天线方向上散射的电磁能; 三是使雷达波在材料上、下两表面的反射波迭加发生干涉,相互抵消。结构吸波材料(SRAM)不仅能够承载结构重量,还可以达到吸波隐身的目的,并且不会增加导弹的重量,因此被视为隐身材料的主要发展方向。

结构吸波材料主要分为三类:吸收剂散布型、层板型材料和蜂窝夹层结构型材料。吸收剂散布型是由热塑性PEEK、PPS等树脂纺成单丝和复丝分别和碳纤维、玻璃纤维等特殊纤维按一定比例交替混杂成束,再将其编织成织物与同类树脂制成复合材料。F- 117的V形垂尾、F- 22的机身和机翼蒙皮采用了此吸波结构材料。

层板型吸波材料是一种可承载的宽频吸波复合材料,通常由透波层(面层)、损耗层(中间层)和反射层(底层)三个不同结构层次,多达十几层或数十层材料组成。透波层(面层)一般为玻璃纤维,芳纶纤维或石英纤维增强低介电损耗树脂基体;损耗层(中间层)可以是树脂基体中充填电磁损耗吸收剂或直接采用具有较高损耗的树脂基体,也可以是多层高低损耗层交替组成复合形式的中间层;反射层(底层)为碳纤维增强复合材料。吸波剂一般为铅铁金属粉、不锈钢纤维、石墨粉、铁氧体等具有特殊电磁性能的物质。

蜂窝夹层结构材料是采用透波性能好、强度高的复合材料作为最外层;其中间层为蜂窝形状,一般为浸渍或填充有损耗介质的蜂窝、波纹或角锥结构,或是为浸渍有损耗介质的泡沫芯;在夹芯壁上涂覆吸波涂层或在夹芯中填充轻质泡沫型吸波材料(如聚氨脂),最内层为石墨纤维增强环氧树脂(Gr/EP),这种结构在6~14GHz范围内,雷达波吸收率可达95%~98%。

战斧巡航导弹的弹翼、尾翼和进气道;AGM-129巡航导弹的两个全动式方向舵面和弹翼等全部用结构吸波材料制造。我国长剑20采取结构隐身弹翼 、复合材料隐身过渡段 、 尾翼及弹体表面涂覆吸波材料来实现雷达隐身效果。

战斧巡航导弹已将隐身外形技术、隐身材料技术和红外隐身技术紧密结合,使其RCS值减小至0.05m2左右,国外一种正在研究的隐身巡航导弹(SCM)为全复合材料结构,外表面和进气道口涂覆轻质吸波材料,其RCS值能够减小至0.01m2左右。

气动面用复合材料

早期的机载导弹气动面一般为铝、镁或者钛合金,不过性能更为优异的树脂基复合材料正在逐渐取代金属合金成为气动面的主要材料。

舵面作为导弹最主要的受力部件之一,在导弹飞行过程中,不但要承受气动力以及大机动带来的大过载,还要完成导弹姿态的控制,可见,舵面设计和材料的选择是导弹结构设计过程中最突出、最有代表性的问题。

美国海军空战中心(NAWC)研究了高温树脂基复合材料在Ma为4的超声速空中拦截导弹(AIM)舵面上的应用,认为先进复合材料不仅能使导弹的质量和费用达到最佳值,同时也能提高整个导弹系统的性能,而这些效果在使用传统金属材料导弹时是无法实现的。据悉,我国长剑20导弹的翼面舵面与进气道采用玻璃纤维/环氧树脂类材料,以及雷达波吸收能力较强的聚合物复合结构材料。

西北工业大学高宗战联合中国空空导弹研究院黄帅军结合先进导弹武器轻型化的重要发展趋势,并针对导弹武器所追求的降低结构质量、提高有效载荷和战斗力的目标,将某型导弹金属舵面进行了复合材料化设计。对比分析金属舵面与复合材料舵面,发现在刚度等效的情况下,强度满足要求,稳定性良好,重量减轻一半左右。中国空空导弹研究院罗楚养通过研究复合材料的成型工艺,采用RTM工艺聚酰亚胺复合材料设计了一种蒙皮骨架结构的耐高温复合材料舵面。该舵面骨架选用钛合金承力梁,蒙皮选用碳纤维增强聚酰亚胺复合材料,内腔选用铝泡沫作为填充芯材。同时,系统研究了聚酰亚胺复合材料整体化舵面的RTM成型工艺,探索了导弹高温复合材料典型结构的低成本、整体化的设计与分析技术、制备与验证技术。结果显示,舵面成型用模具结构尺寸设计合理,可准确定位制件,合模紧密,且脱模过程较为顺利,使用的RTM树脂及工艺可保证顺利成型;制件尺寸符合设计值,表面及边缘较为光滑,且侧边无断面,能够达到设计要求。

(二)导弹用先进复材之陶瓷基篇

20世纪80年代中期,美国发展空天飞机计划,提出耐高温和质量轻两项要求。为此研制了多种新型高温材料,包括先进的树脂基复合材料、金属基复合材料、陶瓷基复合材料及碳/碳复合材料,陶瓷材料因具有优良的力学性能、热学性能和电性能而成为导弹天线罩的首选材料。陶瓷基复合材料在导弹结构件中应用最多的也就是天线罩部位。

导弹天线罩

导弹天线罩位于导弹的最前端,其作用是保护导航天线不受损坏,使导弹能有效地命中目标,它既是导弹气动外形的重要组成部分,又是天线的保护装置,是导弹不可缺少的重要部件。导弹在飞行过程中,天线罩既要承受气动加热和机械过载,抵御雨水、沙尘等恶劣工况的侵蚀,还要满足导弹控制回路所提出的苛刻的电气性能的要求,因此,导弹天线罩材料需要具备以下性能:(1) 优良的介电性能。在制导系统中,天线罩的传输效率和瞄准误差十分敏感地依赖于材料的介电性能及其与温度、频率等的关系。因此要求材料具有低介电常数(ε<10)和介电损耗,而且介电性能不随温度和频率产生明显变化。(2) 良好的耐热性和抗热冲击性能。导弹的高马赫数使天线罩的瞬时加热速率高达120℃/s以上,因此,要求材料具有较好的抗热冲击性能,且升高温度时要求材料分子结构稳定,材料特性(如介电性能、机械性能)变化小,以保证升高温度时天线罩能正常工作。(3) 高强度的结构性能。天线罩材料的强度要高,而且要具有一定的刚性,强度满足导弹高速飞行时空气动力纵向或横向加速度引起的机械应力和弯曲力矩。(4) 耐雨蚀性能。对冲击角的设计允许值范围和飞行器在雨蚀中的灵敏性起决定性的作用。(5) 低的温度敏感性。一般材料在高温工作时,其介电特性和强度性能会发生明显的变化,因此,天线罩材料的各项性能,尤其是介电性能和强度,受温度变化的影响越小越好。

天线罩材料发展史

导弹天线罩材料的发展历程可归结为: 纤维增强塑料→氧化铝陶瓷→微晶玻璃→石英陶瓷→陶瓷基复合材料,并逐步向宽频带、多模与精确制导方向发展。

纤维增强塑料、氧化铝陶瓷、微晶玻璃等一般只能适用于飞行速度小于5Ma的导弹天线罩。石英陶瓷介电常数低、介电损耗低、膨胀系数小,且介电常数对频率和温度十分稳定,抗热冲击性能较好,成为目前高超音速(Ma>5)导弹唯一可用的天线罩材料。虽然石英陶瓷天线罩综合性能优异,但是当导弹飞行速度大于6.5Ma时也难以满足导弹天线罩稳定性和可靠性的高要求。而陶瓷基复合材料由于其优异的综合性能引起了广泛关注,成为各国研究、开发高超音速导弹天线罩材料的热点。

20世纪50年代初,美国波音公司采用玻璃纤维增强塑料研制出Ma为3的主动寻的导弹的波马克天线罩。最早用于天线罩的陶瓷材料是单一氧化铝陶瓷,美国从20世纪50年代开始研究,并成功应用于麻雀Ⅲ、响尾蛇等导弹上,氧化铝天线罩只适用于Ma<3的导弹。随后,20世纪60年代,美国康宁公司开发出了TiO2为 晶核剂的 Mg-Al-Si系,牌号为9606的微晶玻璃(PyrOceram9606),该材料具有较好的介电性能、强度高和抗热冲击性能好,如小猎犬、百舌鸟、Typhon、GarK等导弹均选用该材料作天线罩,广泛替代了氧化铝陶瓷,用于Ma为3~4的导弹天线罩;我国在20世纪70年代,由中科院硅酸盐研究所研制出3-3微晶玻璃,除介电损耗稍高于9606,其他性能与9606非常相似,是国内第一种高温天线罩材料。

熔融石英陶瓷是美国麻省理工学院 20 世纪60 年代研制出的一种材料。石英陶瓷因具有优良的耐热冲击和介电性能以及介电性能随温度变化小等优点,成为第三代也是目前应用最广泛的陶瓷导弹天线罩材料。 20世纪70年代,国外已大规模将石英陶瓷应用于多种型号导弹上,如美国的“爱国者”D型、“潘兴II”、俄罗斯的“S300”、意大的“A8paid”导弹上。国内石英陶瓷材料在80年代中期开始在天线罩领域应用研究,目前,已广泛应用在空空、地空、舰空等导弹上,如“ XX-11”、“XX-12”“XX-6”、“XX-9”系列导弹。石英陶瓷最大的缺点在于力学性能不佳及脆性大,为了保持石英陶瓷材料优良的介电性能、耐热性又提高石英陶瓷的强度,国内外研究学者研发了一系列纤维/颗粒增强石英陶瓷材料用于导弹天线罩,增强颗粒有Si4N3、BN、Al2O3莫来石等,增强纤维有SiO2纤维。除此之外,还有对石英成型工艺的研究,泥浆浇注熔石英材料是极少数几种适用于制作5马赫数以上雷达天线罩以及导向缘材料之一。该工艺允许成型大而形状复杂的制品,且材料性能分布均匀,各向同性。与其他陶瓷材料成型工艺相比,成本低,效率高,易工程化,已广泛应用于国内外第三代,第四代导弹天线罩上。

虽然石英陶瓷天线罩综合性能优异,但是当导弹飞行速度大于6.5Ma时也难以满足导弹天线罩稳定性和可靠性的高要求。而陶瓷基复合材料由于其优异的综合性能引起了广泛关注,成为各国研究、开发高超音速导弹天线罩材料的热点。

陶瓷基导弹天线罩

陶瓷基导弹天线罩材料主要包括氮化硅基、氧化硅基、磷酸盐基材料。氮化硅基陶瓷不仅具有优异的力学性能和很高的热稳定性,而且具有较低的介电常数,其分解温度为1900℃,其抗烧蚀性能比熔融石英好,能经受6~7Ma飞行条件下的热振。氮化硅基陶瓷复合材料天线罩是各国研究的主要目标之一,被美国乔治亚技术研究所的试验鉴定为最有希望的天线罩材料。研究者除继续改进反应烧结氮化硅、热压烧结氮化硅、气压烧结氮化硅、无压烧结氮化硅的制备技术外,在开发新型氮化硅的制备工艺技术上也进行了大量研究。但到目前为止,有关氮化硅基陶瓷作为导弹天线罩的还处于研究阶段。

氧化硅基材料中程导弹天线罩由于导弹飞行马赫数高且加热时间相对较长,采用单一的石英陶瓷材料不能满足热应力的承载要求。为发展飞行速度5Ma以上的防空导弹,国内采用石英陶瓷天线罩制造技术研制出增强型石英陶瓷天线罩,目前已应用于某型号高速防空导弹。为满足中、远程地-地战术和战略导弹天线罩的需求,国内先后研制和发展了石英玻璃、高硅氧穿刺织物和正交三向石英织物增强二氧化硅基复合材料,并成功应用。

磷酸盐基材料磷酸盐基复合材料是俄罗斯具有特色的透波材料,由布块或织物通过磷酸盐溶液浸渍后加压固化而得。复合固化后的磷酸铬(1200℃以下)及磷酸铬铝基复合材料(1200~1500℃)的力学性能、物理性能保持良好,电性能稳定。磷酸铝在1500~1800℃具有稳定的性能。目前,这类材料在巡航导弹、反导型、战术型导弹及航天飞机上获得了应用。磷酸盐的最大缺点是吸湿性很强,需要在复合材料表面涂覆有机涂层进行防潮处理。

SIC陶瓷基复合材料SiC陶瓷基复合材料具有低密度、耐高温、抗烧蚀、抗冲刷和抗氧化等一系列优异的性能,在航空航天领域具有广泛的应用前景。从20世纪80年代末开始,欧美国家已研制成功一系列C/SIC、SIC/SIC陶瓷基复合材料,可应用于导弹的再入鼻锥、机翼前端等防热结构。

根据日本宇部新产公司披露数据,SiC陶瓷具有:高级别碳化硅纤维在1800摄氏度仍然可以正常工作,密度仅为高温合金的1/3两大绝对优势。全球几家企业可以进行SiC陶瓷量产,产能在10吨-50吨/年不等。国内陶瓷基复合材料经过十几年的发展,正处在从研发到应用的阶段,一旦技术成熟,有望加速我们高端装备行业的发展进程。