航空发动机被誉为工业皇冠上的明珠,无论是其制造技术还是材料技术,均代表该时期科技发展的顶尖水平。目前航空发动机已经发展到了第四代,其主要技术参数为: 推重比为9 - 10,压气机增压比为26 - 35,涡轮前入口温度为1800 - 2000 K。

随着这些性能指标的大幅提高,航空发动机材料的服役条件也越来越恶劣,对材料的性能,特别是对材料高温性能提出了极高的要求。为了提升材料的性能,材料科学家们对传统高温合金的制造工艺进行了深入的研究,如采用粉末冶金工艺制造高温合金涡轮盘,采用单晶铸造工艺制造高温合金涡轮叶片等。这些特殊工艺的应用,使得传统高温合金的性能已趋近极限。为了满足新型航空发动机对材料性能性能的需求,因此传统材料不再满足于先进发动机的发展,而是要求开辟新的材料系统及工艺领域,研究开发轻质、高比强度、高比刚度、抗氧化、耐腐蚀等性能的新型材料。

1 传统高温合金材料

高温合金又称热强合金、耐热合金或超合金,它可在600 ~ 1100 ℃的氧化和燃气腐蚀条件下工作,主要用于制造发动机的热端部件。高温合金按其成形方式可分为铸造高温合金、变形高温合金以及粉末冶金高温合金; 按其基体成分主要分为铁基、镍基、钴基,其中以镍基高温合金的应用最为广泛; 按其强化方式,高温合金又可分为固溶强化、固溶- 时效强化以及弥散强化三种类型。

1. 1 变形高温合金

变形高温合金目前仍然是航空发动机热端部件制造的主要材料之一。图1 为我国航空发动机用高温合金的发展概况。

除了上述介绍的几种高温合金外,GH4169( Inconel718)也是广泛用于航空发动机热端部件的一种高温合金。GH4169 合金特殊的合金成分,使之具有优良的综合性能,不仅强度较高,疲劳性能、抗蠕变性能也非常优异[3]。但GH4169 合金由于其独特的组织结构,也使之成为了变形合金中成形难度非常大的一种高温合金,罗罗公司称其为成形难度最大的高温合金之一。

1. 2 铸造高温合金

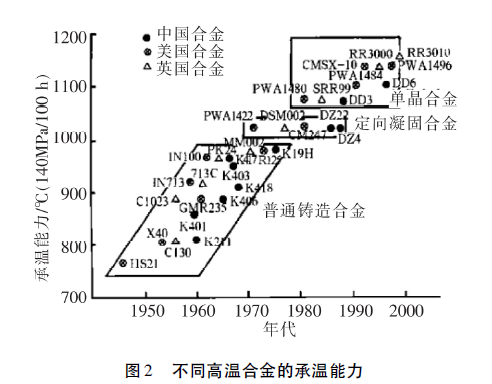

航空发动机叶片经历着等轴晶,到第二代定向柱晶,到第三代单晶叶片的工艺升级过程,在这个过程中,航空发动机涡轮叶片的承温能力得到了大幅提升,同时也相应地产生了众多牌号的铸造高温合金。图2 为不同铸造高温合金的承温能力,从该图中可以看出,从普通铸造高温合金到单晶合金,其承温能力提高了将近500 ℃。我国的铸造高温合金也紧随世界铸造高温合金的发展步伐,成体系地发展了从普通铸造高温合金到单晶高温合金的众多高温合金牌号,表1 为我国主要的高温合金牌号及相应研制单位。

1. 3 粉末冶金高温合金

粉末冶金工艺解决了高合金化高温合金铸造偏析、热工艺性能差的缺点,使高合金化高温合金能够应用于工业生产,从而达到进一步提高航空发动机性能的目的。目前用于工业生产的粉末冶金高温合金牌号有FGH95、FGH96、FGH97 等。其中FGH95为第一代粉末冶金高温合金,FGH95 是在650 ℃使用条件下强度水平最高的粉末冶金高温合金,采用热等静压生产的FGH95 高温合金,室温屈服强度为1296 ~ 1347 MPa、抗拉强度为1579 ~ 1683 MPa,延伸率为8% ~ 12. 4%。650 ℃条件下,屈服强度为1136~ 1243 MPa,抗拉强度为1410 ~ 1576 MPa,延伸率为8. 6% ~ 12. 3%。在650 ℃,应力水平1034 MPa 的条件下,光滑持久寿命为329 ~ 420 h。FGH96 高温合金是一种基于损伤容限设计的高温合金,其使用温度为750 ℃,虽然其强度较FGH95 降低了10%,但抗裂纹扩展能力较FGH95 提高了一倍之多。采用热等静压生产的FGH96 合金,室温屈服强度为1110 MPa、抗拉强度为1510 MPa,延伸率为16%。750 ℃条件下,屈服强度为950 MPa,抗拉强度为1185 MPa,延伸率为8%。FGH97 是一种镍基γ相沉淀强化型粉末冶金高温合金, 700 ℃是典型的工作温度范围,热等静压工艺生产的FGH97 合金室温屈服强度为1100 MPa、抗拉强度为1500 MPa,延伸率为23%; 650 ℃条件下,屈服强度为900 MPa,抗拉强度为1300 MPa,延伸率为24%。

2 新型高温材料

2. 1 陶瓷基复合材料

陶瓷具有耐高温、耐氧化、硬度高、密度小、比强度高、抗蠕变性能好等特点,缺点是塑性差,特别是在机械冲击或热冲击作用下,容易失效开裂。为了解决这些问题,材料工作者研发出连续纤维增强陶瓷基复合材料,这种材料通过陶瓷或碳纤维增强,能够使裂纹在基体开裂过程中发生偏转,或者通过纤维拔出、断裂等方式来消耗形变能,从而提高材料的塑韧性。目前处于研发或应用的连续纤维增强陶瓷基复合材料主要有碳纤维/碳化硅基( C /SiC) 、碳纤维/氮化硅基( C /Si3N4) 、碳化硅纤维/碳化硅基( SiC /SiC) 、碳化硅纤维/氧化铝基( SiC /Al2O3) 、碳纤维/氧化铝基( C /Al2O3) 等。

目前各大航空发动机制造商正积极推进连续纤维增强陶瓷基复合材料在航空发动机上的应用。如法国斯奈克玛公司生产的连续纤维增强陶瓷基复合材料的调节片、封严片等部件已经装机使用。英国罗罗公司则计划在未来航空发动机涡轮盘、涡轮叶片、高压压气机叶片、机匣、燃烧室、尾喷管等部件均采用陶瓷基复合材料。

2. 2 碳/碳复合材料

碳/碳复合材料是一种新型的高温材料,在高温下具有优良的力学性能。特别是其力学性能随温度升高而升高的特点,引起了航空航天领域极大的关注。将碳/碳复合材料应用于航空发动机将产生以下几个效应: 1) 发动机减重,提高发动机推重比/功重比; 2) 提高热端部件工作温度,提高发动机热效率; 3) 减少冷空气的使用,提高发动机效率。近年来,碳碳复合材料已经逐步地应用于航空发动机部件: 美国LTV 公司已经生产出碳碳复合材料整体涡轮叶盘,并已经完成了地面超转试验。美国F100航空发动机的喷嘴和加力燃烧室喷管是用碳碳复合材料制造的。此外,俄罗斯、德国、法国也已经制造出碳碳复合材料的涡轮转子外环、喷油杆等部件。

2. 3 金属基复合材料

金属基复合材料在金属或者金属间化合物为基体的基础上加上增强相所构成的复合材料。按基体材料划分,目前主要研究的金属基复合材料主要是铝基复合材料、钛基复合材料、镍基复合材料等。

金属基复合材料与传统合金相比具有更高的比强度、比刚度、耐高温性能以及结构稳定性能。目前,金属基复合材料还处于试验研究阶段。如普惠公司将硼/铝复合材料制造的风扇叶片装于F100 航空发动机进行了台架运转,证明这种材料性能优良,具有很好的发展潜力。RR 公司成功制造出宽弦空心金属基复合材料风扇叶片。但金属基复合材料在航空发动机的生产制造上并未实现广泛的推广应用,这主要是因为金属基复合材料制造生产工艺复杂、制造成本高、合格率低等。

2. 4 金属间化合物

金属间化合物是指金属元素之间或金属元素与类金属元素之间,通过共价键形成的化合物,具有优异的耐高温、抗氧化、耐磨损性能。与陶瓷材料相比,虽然其耐温性不如陶瓷材料,但具有比陶瓷材料更加优异的导热性能。金属间化合物种类很多,目前研究应用较多的有Ti-Al 系、Ni-Al 系、Fe-Al系、Ni-Si 系等。其中以Ti-Al 系金属间化合物的应用研究最为广泛。Ti-Al 系金属间化合物普遍认为已经历了三代的研究。第一代Ti-Al 系金属间化合物为Ti-xAl 二元合金。第二代金属化合物成分为Ti-( 44 ~ 49) Al-( 1 ~ 3) X1-( 1 ~ 4) X2-( 0. 1 ~ 1)X3。其中X1 为V、Mn 和Cr 中的一种,X2 为Nb、Ta、W 和Mo 中的一种,X3 为Si、C、B、N、P、Se、Te、Ni、Mo 和Fe 中的一种。其中添加X1 的目的主要是为了改善其塑性,添加X2 的目的主要是提高合金的抗高温氧化能力,通过固溶强化提高合金强度。X3元素有很多作用,其中B、C、Si 主要是用于细化铸造组织。C、N 元素可以提高合金的抗蠕变性能等等。

第三代Ti-Al 系合金其成分主要是是Ti-( 45 ~ 46)Al-( 4 ~ 8) Nb,其特点是Nb 含量较高,并含有微量的B 或C 元素。目前我国在Ti-Al 系金属间化合物材料方面也取得了重大突破,由南京理工大学陈光教授研制的PST 钛铝单晶室温拉伸塑性和屈服强度分别高达6. 9%和708 MPa,抗拉强度高达978 MPa,在900 ℃时屈服强度为637 MPa,并具有优异的抗蠕变性能。

2. 5 高温涂层材料

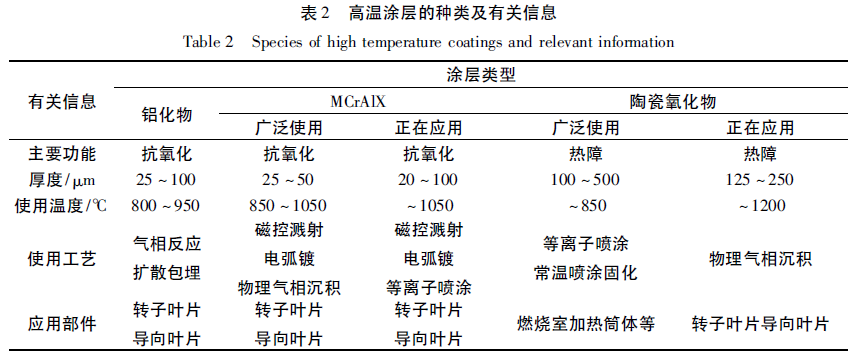

高温涂层材料主要作用是保护航空发动机热端部件不受高温燃气的氧化侵蚀,延长发动机的使用寿命。目前已使用的高温涂层材料主要有铝化物、MCrAlY 涂层以及热障涂层等,其相关信息如表2 所示。

我国中南大学粉末冶金研究院熊翔教授课题组目前研发了一种超高温陶瓷涂层材料,这种材料是一种多元含硼单相碳化物,具有稳定的碳化物晶体结构,由Zr、Ti、C 和B 四种元素组成,具有优越的抗烧蚀性能和抗热震性能,能在2000 ~ 3000 ℃热气流冲击下而不被破坏,有望应用于航空发动机热端部件上。

3 总结与展望

随着航空航天事业的飞速发展,现代航空材料取得了重大发展,尤其是在战斗机用发动机和导弹用涡喷/涡扇发动机的高温材料方面发生了革命性变化,高温合金已经不能满足先进航空发动机的要求,具有良好综合性能的碳/碳复合材料、陶瓷基复合材料和金属基复合材料等新型高温材料引起了人们的广泛关注,并将成为先进发动机高温材料的重点研究方向。未来相当长一段时期内的主要工作将会集中在以下几个方面:

1) 寻找更好的制备工艺,减少制备周期及制备成本,进一步提高材料的疲劳寿命、耐久性和基体的使用寿命及可靠性。

2) 为了解决某些高温结构材料二次加工困难,降低陶瓷零件的制造成本,寻求新的更经济的特种加工技术和近净成形加工工艺。

3) 研究结构承载和功能一体化的先进高温材料用来取代过去采用的一些复合结构,达到减重的目的。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org